Validazione Collaborativa della Distinta Base

Prevenire errori produttivi con una soluzione modulare e scalabile

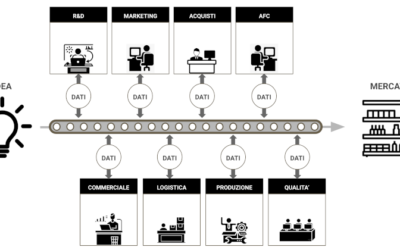

Digitalizzazione Prodotto

Abstract

Nel contesto manifatturiero, una gestione accurata della distinta base (BOM – Bill of Materials) è essenziale per garantire qualità, coerenza e tracciabilità del processo produttivo.

Nel settore alimentare, in particolare, dove le normative sono particolarmente stringenti, eventuali disallineamenti tra quanto pianificato e quanto effettivamente utilizzato possono generare impatti rilevanti su produzione, logistica e R&D.

In questo caso concreto, presentiamo una soluzione basata su un’architettura composable, progettata per il monitoraggio e la validazione delle distinte base operative.

L’obiettivo è intercettare tempestivamente eventuali modifiche non allineate e fornire ai reparti aziendali uno strumento collaborativo per verificare e convalidare i dati critici legati alla produzione.

AS-IS

Il cliente – un’azienda alimentare – gestisce la produzione su più stabilimenti, ciascuno dei quali riceve quotidianamente una lista di ordini di produzione. Ogni ordine di produzione contiene istruzioni dettagliate su cosa l’impiato dovrà produrre (es. bottiglie, tappi, confezioni di succo ecc.). Per avviare la produzione, gli operatori devono consultare e seguire la distinta base corrispondente.

Tuttavia, si è riscontrato che le distinte base arrivate all’impianto spesso non riflettono la reale configurazione prevista in SAP: codici materiali diversi, quantità errate, o unità di misura non coerenti. Il reparto deputato al controllo della produzione non ha visibilità su queste discrepanze, e le conseguenze si ripercuotono su qualità, logistica e R&D.

In altre parole, si rischia di produrre qualcosa di diverso rispetto a quanto pianificato, senza che nessuno abbia modo di accorgersene in tempo reale.

L'esigenza

L’azienda ha quindi espresso l’esigenza di:

- Monitorare le modifiche apportate alle distinte base operative;

- Evidenziare ogni variazione rispetto a SAP in un arco temporale di 15 giorni futuri;

- Abilitare una validazione collaborativa da parte dei reparti coinvolti (Produzione, Qualità, Logistica, R&D);

- Avere una visione centralizzata dello stato di approvazione delle distinte base;

- Mantenere traccia delle modifiche e delle relative motivazioni, creando uno storico consultabile.

In sintesi: anticipare e controllare le variazioni delle distinte base prima che si traducano in produzione effettiva.

LA SOLUZIONE

La soluzione che abbiamo sviluppato è un’applicazione basata sulla piattaforma ESI-PBC che permette di:

1. Intercettare tempestivamente le modifiche

Un report notturno su SAP analizza una tabella standard e verifica tutte le distinte base associate agli ordini di produzione previsti nei successivi 15 giorni. Vengono rilevate automaticamente le seguenti variazioni:

- Modifica del codice prodotto o dei codici componenti,

- Cambiamenti nelle quantità o nelle unità di misura,

- Modifica delle descrizioni degli elementi della DB,

- Cancellazioni o sostituzioni di componenti.

Ogni modifica rilevata è segnalata graficamente sul cruscotto dell’app:

- Verde = distinta base conforme;

- Bianca = situazione neutra o in attesa di verifica;

- Rossa = distinta modificata e da monitorare, con indicazione chiara della variazione rilevata.

2. Avviare un flusso di validazione distribuita

Le distinte base contrassegnate in rosso richiedono il controllo e la validazione da parte di quattro figure chiave:

- Responsabile Produzione,

- Responsabile Qualità,

- Logistica,

- R&D.

Ognuno può fornire la propria approvazione in qualsiasi momento, in modo asincrono. La distinta base si considera validata solo quando tutte le figure coinvolte hanno espresso il proprio parere.

3. Gestire lo storico e le motivazioni

Ogni modifica è tracciata con:

- Timestamp della variazione,

- Note inserite dagli utenti,

- Stato di approvazione,

- Motivazioni associate, nel caso esista già un workflow aziendale per la gestione delle modifiche.

In questo modo, la soluzione offre uno storico completo, utile in caso di audit, controlli qualità o verifiche di conformità.

CONCLUSIONI

Questa soluzione nasce dall’esigenza concreta di prevenire errori in produzione legati alla gestione delle distinte base. Utilizzando esclusivamente PBCs (Packaged Business Capabilities), e agendo in modo modulare, la nuova app consente all’azienda di:

- Anticipare i problemi,

- Validare le distinte base prima che diventino operative,

- Coinvolgere i reparti in modo collaborativo, ma efficiente,

- Offrire uno strumento trasparente, condiviso e consultabile in ogni momento.

Per un’azienda manifatturiera – e in particolare per il settore alimentare – il controllo sulla distinta base è un elemento essenziale.

Questa soluzione consente di passare da un approccio reattivo ad uno proattivo e condiviso, migliorando la qualità del prodotto finale e la tracciabilità dell’intero processo produttivo.

LA COMPOSABLE PILL

Monitoraggio automatico

Validazione collaborativa

Controllo proattivo della produzione

Altre Composable Pills

Integrazione con Immagino e Allineo di GS1

Un esempio di integrazione dei servizi Immagino e Allineo di GS1 nei processi di digitalizzazione del prodotto....

Un’applicazione composita per due ERP

... ovvero, come attutire l'impatto di una migrazione green-field da SAP ECC a S/4 HANA ABSTRACT Un’Azienda che usa un...

Lancio Nuovi Prodotti

.... un nuovo caso sul processo di attivazione di un nuovo prodotto in Azienda ABSTRACT Continua la presentazione di...

Tre sistemi per un catalogo

COMPOSABLE PILLS Pillole di soluzioni componibili. Casi aziendali affrontati e risolti con un approccio "componibile"...